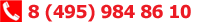

Новые технологии расширяют возможности плазменной резки

Каждый день в мире появляются все более новые технологии, производители постоянно изобретают новое оборудование, чтобы быть конкурентоспособными. Тоже самое происходит и в области плазменной резки металла.

Первая установка была сделана в шестидесятых годах. С тех пор, современные технологии повысили возможности плазменной резки и доказали простоту ее использования практически для любого металла и высокую производительность.

В современном мире насчитывается огромное множество источников тока для плазменной резки, что указывает на повсеместное применение плазмы для резки металлов с широким диапазоном применения. Не смотря на то, что технология показала себя коммерчески жизнеспособной на протяжении уже более чем пятидесяти лет, настоящий прорыв произошел за последние 15 лет, когда технические характеристики плазменной резки увеличилась в разы.

Перед рассказом о самых последних разработках, давайте сначала рассмотрим три основные технологии плазменной резки – воздушная, традиционная механизированная и высокоточная плазма – они наиболее широко используются на современном рынке.

Разка плазмой с воздухом

Резка плазмой с воздухом применяется в основном для ручной резки. Токи, применяемые для такого оборудования, варьируются от 12 до 120 ампер, и даже на самых низких токах плазма режет металл от 3.2 мм. Большинство из этих аппаратов основаны на инверторных источниках, позволяющих им быть портативными.

Кроме ручных, имеются также и механизированные горелки, совместимые с воздушными источниками тока. Данные резаки можно устанавливать на установки для плазменной резки с ЧПУ.

Источники тока, использующие воздух, хотя и разработаны в основном для ручной резки, также имеют интерфейс для механизированной резки.

Традиционнаямеханизированнаярезкаплазмой

В отличии от вышеописанной плазмы, механизированная плазма применима только со станочными горелками и имеет более сложный интерфейс, позволяющий получить лучшее качество, используя при этом числовое программное управление (ЧПУ).

Сила тока таких устройств варьирует от 130 до 1000 ампер и разработана для высокой производительности со средним уровнем допусков точности и также резки цветных металлов до 159 мм. В результате, механизированная резка плазмой широко применяется в производстве тяжелого оборудования, судостроении и т.д.

Механизированная плазма разработана для высокой производительности со средним уровнем точности, также как и для резки цветных металлов.

Большей частью, этот класс ИТ (источников тока) нуждается в опытном операторе, так как напряжение дуги, расход газа, давление и другие параметры, должны быть правильно определены и выставлены на станке, для достижения надлежащего качества резки. Это нужно потому, что мощность, толщина материала и расходные материалы горелки изменяются в течение всего процесса.

Высокоточная плазменная резка (HighDefenition)

Инженеры компании Hypertherm постоянно находятся в поиске улучшения качества резки, скорости резки, мощности, эксплуатационных расходов и удобство использования плазморежущего оборудования. За последние 20 лет, новая технология – высокоточная плазменная резка появилась как результат этих исследований и разработок.

Этот класс оборудования дебютировал в первый раз в середине 90-х и стал одной из ключевых разработок в истории плазмы. Официально сам процесс был представлен в 1957 и процесс плазменной резки с кислородом для углеродистой стали в 1983.

Новая технология резки плазмой позволяет дуге плазмы проходить через маленькое отверстие сопла. Такое оборудование взяло на вооружение законы физики высоких температур, позволяя делать ровные резы, при этом продлевая срок службы расходных материалов.

Более раннее оборудование высокоточной плазменной резки имело ограничение по току до 70 ампер максимум и по толщине материала (9.5 мм для стали), что не достаточно для современных производств. Оборудованию требовались профессиональные операторы для наблюдения за станком и настройка множества параметров для того, чтобы поддерживать качество резки. Но прошли годы и основные производители источников тока для плазменной резки, с помощью научных инженерных разработок, снизили эксплуатационные расходы, продлили срок службы расходных материалов, улучшили качество резки и увеличили скорость резки. Некоторые из этих ИТ могут пробивать металл толщиной 75 мм, разрезать металл толщиной 160 мм и с легкостью резать тонкий металл. По этому, высокоточная резка плазмой считается самым лучшим выбором для предприятий и заводов.

Некоторые из этих ИТ могут пробивать металл толщиной 75 мм, разрезать металл толщиной 160 мм и с легкостью резать тонкий металл.

Современные технологические разработки

В последние годы, многие научные открытия улучшения качества резки, расходных материалов, производительность и удобство эксплуатации механизированной плазменной резки, основывались на внешних системных процессах таких, как контроль высоты горелки (THC) и программы автоматизированного управления производством (CAM). Хотя общеизвестно, влияние так называемые внешних факторов на автоматизированную резку, с точки зрения точной резки деталей, эксплуатационных издержек и производительности, все же параметры этих систем в большинстве своем контролируются системными программистами и операторами станков. Другими словами, даже для наиболее совершенного оборудования, качество резки и другие параметры все еще зависят от мастерства и опыта операторов станка.

Отрасли был нужен более согласованный контроль десятков основных операционных характеристик. В идеале, все компоненты автоматической плазменной резки могли бы работать максимально совместимо и эффективно и добиться хороших результатов, не смотря на мастерство программистов и операторов. С этой целью, инженеры производителей аппаратов для плазменной резки начали разрабатывать лучшие решения для высокоточной плазменной резки. Понадобились годы исследований и разработок, благодаря совместной работе инженеров-системотехников с поставщиками ЧПУ оборудования, THC и CAD программ (также известных, как программы для раскладки деталей), чтобы появилась на свет новая технология – интегрированные решения для плазменной резки. Это новшество использует весь набор компонентов автоматической системы плазменной резки – источник, ЧПУ, программы раскладки и THC для полного перехода на автоматическую работу и тем самым создавая превосходное качество резки.

В отличии от традиционной механизированной плазмы, интегрированные решения для плазменной резки нуждаются в меньшей степени во вмешательстве операторов. Используя совместимое программное обеспечение, система способна принять и там, где необходимо, сконвертировать наиболее распространенные форматы 2D и 3D CAD/CAM файлов в геометрические фигуры для последующей раскладки. Свойства эскиза деталей такие, как профиль и ведомость материалов, которая включает в себя тип материала и его толщину, затем анализируется. Следующим шагом, система использует полученные данные для раскладки деталей, которые требуются для резки. Эти данные также помогают системе определить технику захода/выхода на рабочую траекторию, ширину реза, скорость резки, ток, виды газов, методику пробивки, время и т.д. Система интегрированных решений также настраивает все параметры резки, которые обычно контролируются оператором станка, объединяя их в выходном ЧПУ файле в виде специальных команд. Как результат такой работы мы имеем высокоточные отверстия для болтовых соединений, без сужений (юбок) и неровностей, максимальное использование материала (КИМ) и вырезанные детали высокого качества.

Как результат такой работы мы имеем высокоточные отверстия для болтовых соединений, без сужений и неровностей

Существует еще одно преимущество, которое может дать это технология. С соответствующим THC (контроль высоты горелки) режим работы горелки программируется автоматически. В результате увеличивается качество резки, снижается время перехода резка-резка и максимально увеличивается срок службы расходных материалов. Все это призвано увеличить производительность и снизить эксплуатационные расходы.

Заключение

Современные станки плазменной резки, оборудованные системами ЧПУ, THC и САМ, по-настоящему улучшают процесс резки металлов, при этом требуют минимального вмешательства обслуживающего персонала. Интегрированные решения для резки плазмы улучшили точность режущих деталей, снижают эксплуатационные расходы и увеличивают продуктивность. И все это можно повторить с высокой точностью, просто нажав кнопку. Поскольку профессиональный опыт, необходимый для резки и раскладки, встроен в систему, то требуется минимум времени для обучения операторов. Теперь качество резки не зависит от опыта оператора.

Технология плазменной резки претерпела множество улучшений, с тех пор, как была впервые представлена в 1957. Конечный пользователь сейчас имеет огромный выбор оборудования с широким полем применения. Ввод интегрированных решений для плазменной резки стал примечательным шагом так, как процесс резки плазмой стал проще и дает большие выгоды с точки зрения качества резки, производительности и затрат.

Нет предела, для новых инновации в плазменных системах. В ближайшие годы мы наверняка увидим значительные усовершенствования и более продвинутые инженерные решения для все более требовательных потребностей тяжелой промышленности.

Об авторе: Джим Кольт, компания Hypertherm